از فیلامنت TPE گرفته تا فیلامنت منعطف PLA، فیلامنتهای منعطف مواد بسیار پرکابردی هستند که توسط آنها امکان طراحی مدلهای پیچیده که نیاز به کشش و تحرک دارند نیز ممکن خواهد بود. فیلامنتهای منعطف در رنگهای مختلف، سختی و آرایشی متفاوت از مواد شیمیایی، مقدار متفاوتی انعطاف را از خود نشان میدهند.

معرفی کامل فیلامنت را بخوانید.

فیلامنت منعطف (Flexible Filament) چیست؟

به طورکلی، بسیاری از پلاستیکها، گرماسخت (thermoset) هستند. به این مفهوم که با گرفتن حرارت فرم گرفته و بعد از سرد شدن شکل نهایی مورد نظر شما را به خود میگیرند. چنین قابلتی برای یک پرینتر سهبعدی که باید فیلامنت نازک استوانهای شکل را به مدل دلخواه شما تبدیل کند، اصلا مناسب نیست. نقطه مقابل گرما سختبودن ، گرمانرم (Thermoplastic) است. از مشخصههای مواد ترموپلاستیک این است که به میزان نامحدود ذوب شده و تغییر شکل دهید. با ترکیب پلیمرهای ترموپلاستیکی با پلیمرهای لاستیکی ، ترموپلاستیک الاستومر (TPE) نیز ساخته میشود. توسط همین روش امکان ایجاد انواع فیلامنتهای منعطف از قبیل فیلامنتTPU، فیلامنت PCTPE، یا Soft PLA که ترکیب فیلامنت PLA و اشباع آن با پلیمری خاص برای نیمهنرم پذیر کردن آن را به وجود میآورد. این فیلامنتها در بسیاری از صنایع از جمله خودروسازی ، تولید چرخگردان ، کالاهای ورزشی ، تجهیزات پزشکی ، کمربند ، کفش ، قایقهای بادی و ...کاربرد دارد.

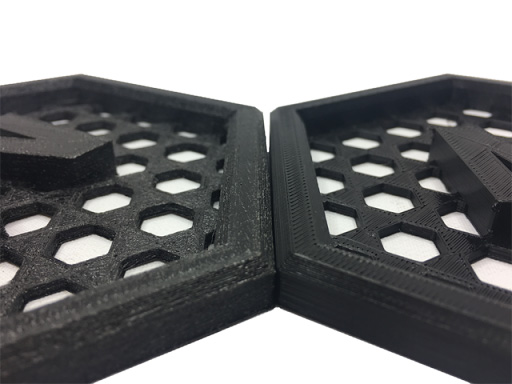

اگر با فیلامنت PLA کار کرده باشید میتوانید سختی و شکنندگی آن را با یک فیلامنت منعطف مقایسه کنید. بعضی از فیلامنتهای منعطف مانند PRO Flex ها 6 برابر طول اصلی خود قابل کشیده شدن هستند.

اگر با فیلامنت PLA کار کرده باشید میتوانید سختی و شکنندگی آن را با یک فیلامنت منعطف مقایسه کنید. بعضی از فیلامنتهای منعطف مانند PRO Flex ها 6 برابر طول اصلی خود قابل کشیده شدن هستند.

سه قانونی که در هنگام کار با فیلامنت منعطف باید رعایت کنید:

قانون اول: میزان بازمکش (Retraction) را به صفر برسانید.

اطمینان حاصل کنید که سرعت باز مکش روی صفر تنظیم شده باشد. بازمکش و اکسترود کردن مداوم می تواند باعث شود که پرینت شما پس از هر باز پرداخت مجبور به "دوباره پر کردن" قسمت داغ شده با لایه های بیشتر شود. به خاطر طبیعت فیلامنت منعطف، فشار در نازل باعث پیچخوردن و بدفرم شدن هنگام خروج از هاتاند خواهد شد. این مسئله خطای دیگری را هم بوجود خواهد می آورد. مانند دفورمه شدن که سرعت پرینت را بهم میزند و جریان متعادل بین اکسترودر و هاتاند را مختل میکند و خود باعث بدشکل شدن قطعهی در حال چاپ یا قطع جریان فیلامنت میشود. این مشکل با تنظیمات درست دما، سرعت و میزان مکش (Retraction) قابل اصلاح است.

قانون دوم: فیلامنت را قبل از پرینت خشک نگه دارید.

بسیاری از فیلامنتهای منعطف اصطلاحا دارای خاصیت نمبینی(Hygroscopy) هستند. به این معنا که در برخی از دماها قادر به جذب ملکولهای آب از فضای پیرامون میباشند. به منظور جلوگیری از تاثیرپذیری فیلامنت قبل از پرینت گرفتن به مدت 6 ساعت فیلامنت را در دمای 135درجه فارنهایت روی یک اجاق معمولی حرارت داده و بعد در دمای اتاق آن را خنک کنید. همچنین میتوانید به مدت یک الی نیم ساعت از یک وکیوم خلا برای خشک کردن فیلامنت استفاده کنید. در صورت خشک نبودن فیلامنت، روی قطعهی پرینت شده حفرههایی ایجاد میشود. در تصویر زیر تفاوت در کیفیت دو قطعهی پرینت شده توسط فیلامنت منعطف خشک شده و اکسید شده کاملا محسوس است.

قانون سوم: با سرعت پایین پرینت کنید.

با استفاده از فیلامنتهای PLA یا ABS می توانید سرعت پرینت را بالا ببرید. گرفتن و فشار دادن این فیلامنتها توسط نازل به دلیل سختی که از خود نشان میدهند کار ساده ای است. با کم کردن سرعت پرینت احتمال اتصال فیلامنت به دنده اکسترودر وجود دارد. سرعت کم به معنای ۱۰ الی ۲۰ میلیمتر بر ثانیه است. بهینهترین حالتی که برای سرعت چاپ با فیلامنت منعطف بین ۳۰ تا ۴۰ میلیمتر بر ثانیه است.

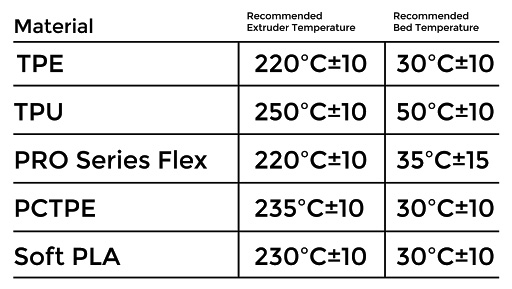

میزان دمای مناسب برای فیلامنتهای منعطف

هنگامی که برای اولین بار با یک نوع جدید از فیلامنت کار میکنیم، معمولا دمای اولیه را در حدود 235 درجه سانتیگراد تنظیم کرده و سپس دما را با گامهای 5 درجهای افزایش داده تا به یک کیفیت مطلوب از پرینت دست پیدا کنیم. با توجه به راهنمای شرکت سازنده فیلامنت و مدل پرینتر سه بعدی میزان دمای مناسب را انتخاب کنید. در جدول میزان دمای استاندارد فیلمنتهای نرم نیز نشان داده شده است.

اگر دما بیش از اندازه باشد رشتههایی از فیلامنت بین قسمتهای جداگانه قطعهی پرینتشده ایجاد میشود. در این صورت باید سعی کنید درجه حرارت را به صورت تدریجی 5 درجه کاهش داده تا زمانی که از اکسترودر مواد زیادی نشت نکند. در صورت پایین بودن دما، فیلامنت به لایه زیرین خود نچسبیده و یا چسبندگی ضعیفی پیدا میکند. در این صورت باید درجه حرارت را به میزان 5 درجه افزایش داده تا به چسبندگی محکمی در هر لایه دست پیدا کنید.